Se você ainda imagina a manufatura como fileiras de máquinas e algumas pranchetas, é hora de uma atualização.

As fábricas de hoje estão passando por uma transformação digital impulsionada por sensores, IA, automação e softwares realmente inteligentes.

A eficiência não é mais a única preocupação dos fabricantes modernos.

Flexibilidade, precisão, sustentabilidade, capacitação da força de trabalho e manter-se à frente em uma indústria que evolui mais rápido do que nunca estão se tornando considerações importantes também.

⚡ Na verdade, 85% dos fabricantes dizem que devem modernizar suas operações do dia a dia para se manterem competitivos.

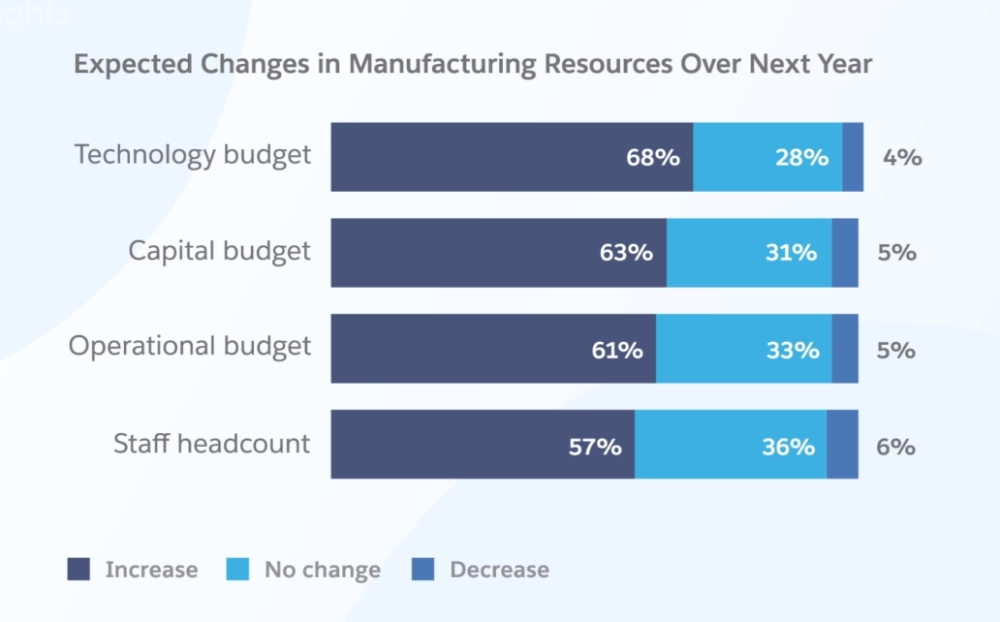

E a pesquisa da Salesforce mostra que as maiores mudanças na alocação de recursos estão ocorrendo em tecnologia, com 68% dos fabricantes aumentando seus orçamentos de tecnologia para focar em gerenciamento de dados, ferramentas de IA e áreas relacionadas.

Neste artigo, veremos:

- O que a transformação digital na manufatura realmente significa

- As principais tecnologias e ferramentas que a impulsionam

- Exemplos do mundo real de manufatura inteligente moderna em ação

- Os maiores desafios que os fabricantes enfrentam durante a transformação

- Os principais benefícios e tendências que moldam a fábrica do futuro

Aqui está o resumo para quem tem pouco tempo: 👇🏻

Resumo

- A transformação digital na manufatura significa usar tecnologia para conectar máquinas, pessoas e processos, criando fábricas mais inteligentes, mais eficientes e flexíveis.

- As principais áreas de transformação incluem:

- Fábricas inteligentes, otimização de processos e manutenção preditiva: IIoT, edge computing, desempenho de ativos impulsionado por IA e gêmeos digitais reduzem o tempo de inatividade, melhoram a qualidade e otimizam as operações.

- Cadeia de suprimentos digital, gestão de ativos e recursos: ERP, MES e sistemas de inventário inteligentes permitem melhor planejamento, previsão de demanda e rastreabilidade.

- Capacitação, treinamento e compartilhamento de conhecimento da força de trabalho: Orientação AR/VR, instruções de trabalho digitais e suporte de IA capacitam os funcionários a trabalhar mais rápido, com mais segurança e inteligência.

- Além de aumentar a eficiência da produção e capacitar a força de trabalho com tecnologias como cobots, a transformação digital na manufatura traz uma ampla variedade de vantagens, como:

- Melhor sustentabilidade através da otimização de energia e matérias-primas

- Segurança operacional e digital aprimorada

- Tomada de decisão mais rápida e baseada em dados nas operações

- Redução de custos através de manutenção preditiva e eficiência de recursos

- Conformidade regulatória aprimorada e padronização de processos

- Maior flexibilidade e adaptabilidade às mudanças nas demandas do mercado

- Mas apesar de todos esses benefícios, muitos fabricantes hesitam em passar por projetos de transformação digital, ou têm dificuldades para isso, mesmo que queiram... Algumas razões populares pelas quais isso acontece incluem:

- Sistemas legados desatualizados e difíceis de integrar

- Dados fragmentados e desconectados

- Resistência cultural e medo de mudança

- Obstáculos regulatórios e de conformidade

- Altos custos iniciais e incerteza de ROI

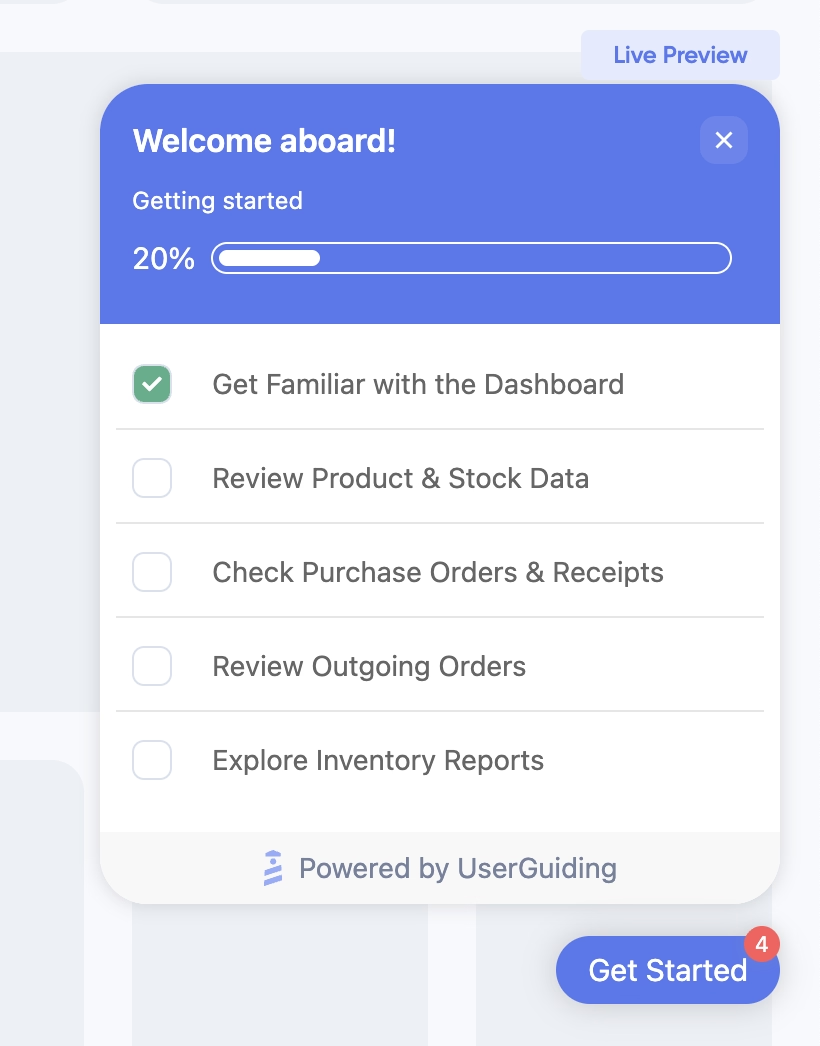

- Com uma solução como a UserGuiding, você pode achatar a curva de aprendizado para novos softwares e ajudar até funcionários menos experientes em tecnologia a se atualizarem rapidamente e com confiança!

O que é transformação digital na manufatura?

A transformação digital na manufatura é o processo de integração de tecnologias digitais em cada estágio da produção, desde o design e gerenciamento da cadeia de suprimentos até operações, manutenção e entrega.

A transformação digital visa tornar a manufatura mais inovadora, mais eficiente e mais resiliente.

E para fazer isso, ela conecta máquinas, pessoas e processos em uma rede inteligente.

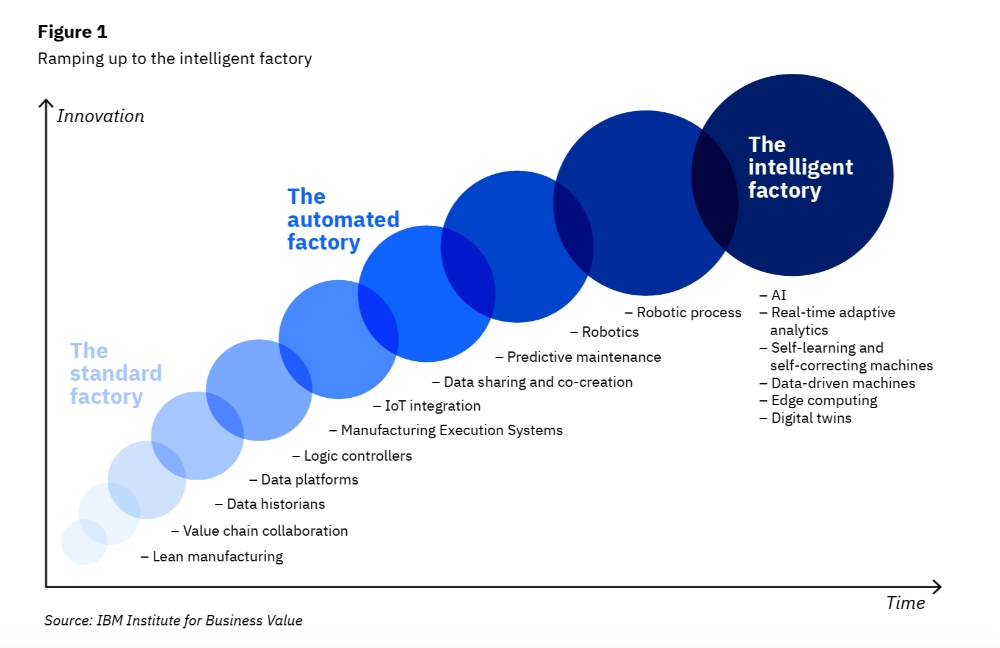

Grande parte da transformação digital que acontece na manufatura é guiada pelos princípios da Indústria 4.0, que é a convergência de operações físicas com inteligência digital.

A Indústria 4.0 permite que os fabricantes vejam e otimizem cada estágio da produção, desde matérias-primas até clientes finais, através de dados conectados e automação.

Veja o que Eric Kimberling diz sobre a Indústria 4.0:

"A Indústria 4.0 realmente fornece uma visão mais completa e abrangente do processo de negócios de ponta a ponta, desde a aquisição de matérias-primas até a produção, manufatura, armazenagem e, finalmente, seus clientes finais. Está fornecendo melhor visibilidade e maior visibilidade dos dados ao longo de todo esse ciclo de vida de ponta a ponta; também está fornecendo ferramentas de automação ao longo desse ciclo de vida de ponta a ponta. Então, a Indústria 4.0 é algo que está totalmente transformando e mudando a forma como a tecnologia é usada em organizações de manufatura em todo o mundo."

Quais são os casos de uso da transformação digital na manufatura?

Se voltarmos a Eric Kimberling, ele categoriza as principais áreas afetadas pela transformação digital e tendências tecnológicas na indústria de manufatura em 5 grupos:

- Indústria 4.0 (MES, IoT, Robótica, Automação)

- Cadeia de Suprimentos Digital (ERP, SCM, WMS, TMS, Tecnologia de Procurement)

- Interoperabilidade (Integração de arquiteturas multi-sistema)

- Experiência do Cliente (Responsividade e personalização baseadas em dados)

- Business Intelligence & Analytics (Visibilidade e insights de dados)

É uma estrutura sólida que captura a espinha dorsal de como a tecnologia está remodelando as operações de manufatura.

Mas para dar um panorama mais completo e fornecer valor para leitores que são novos na transformação digital e aqueles já profundamente envolvidos nela, vamos expandir um pouco essa visão.

Aqui estão os casos de uso da transformação digital na manufatura: 👇🏻

Fábricas inteligentes e operações conectadas

Plataformas IoT Industrial (IIoT)

As plataformas de IoT Industrial (IIoT) são a espinha dorsal digital da manufatura conectada.

Elas reúnem dados de máquinas, sensores, sistemas de controle e aplicações empresariais em um ambiente centralizado, permitindo monitoramento em tempo real e análises avançadas nas operações.

Elas contextualizam e visualizam dados de máquinas e processos para que engenheiros possam detectar ineficiências, prever problemas e tomar decisões mais rápidas e confiantes.

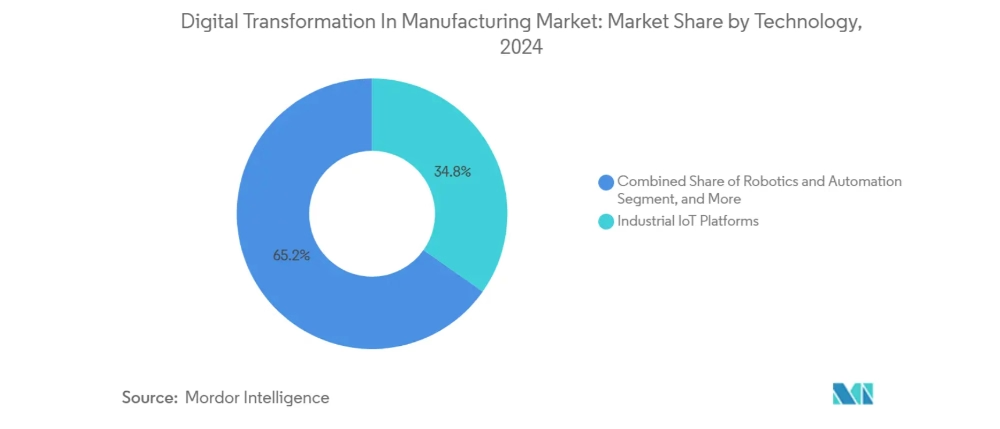

⚡ É por isso que, em 2024, as plataformas IIoT representaram 34,76% de todas as iniciativas de transformação digital na manufatura.

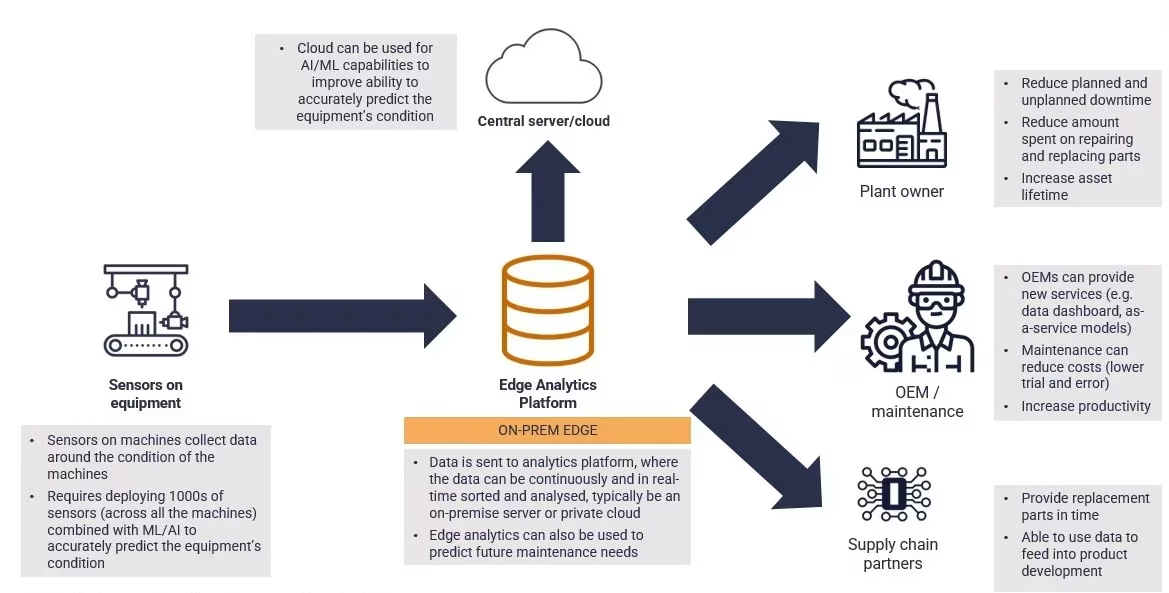

Edge computing e conectividade de máquinas

O edge computing na manufatura reduz a latência, aumenta a responsividade e mantém as linhas de produção funcionando suavemente mesmo se as conexões de rede ficarem lentas processando dados em servidores locais e/ou geograficamente mais próximos em vez de enviá-los para os data centers na nuvem, o que pode causar latências.

O propósito aqui é velocidade e autonomia.

Quando um braço robótico precisa ajustar seu movimento em milissegundos ou uma máquina deve desligar automaticamente ao primeiro sinal de anomalias de vibração, não há tempo para enviar dados para os data centers na nuvem e esperar por uma decisão.

Dispositivos edge lidam com esses cálculos localmente, depois sincronizam com a nuvem posteriormente para armazenamento e análise.

⚡ De acordo com pesquisas, o mercado de edge computing deve atingir US$ 156,2 bilhões até 2030, crescendo a uma CAGR de 16,3% a partir de US$ 47 bilhões em 2022.

Manutenção preditiva e Gestão de Desempenho de Ativos (APM)

Detecção de anomalias e prognósticos

Muitos fabricantes usam análises avançadas e machine learning para identificar padrões irregulares no comportamento das máquinas antes que se transformem em falhas custosas, nos dias de hoje.

Dessa forma, em vez de esperar que uma máquina quebre, eles podem detectar desvios em temperatura, vibração, pressão ou qualidade de saída, e intervir cedo.

Essa capacidade é frequentemente incorporada em sistemas IIoT e APM (Gestão de Desempenho de Ativos), sobre os quais falaremos em um minuto.

Sensores alimentam fluxos contínuos de dados em modelos de IA treinados para reconhecer condições normais versus anormais. Quando uma anomalia é detectada, o sistema dispara um alerta ou até uma resposta automatizada, como ajustar parâmetros ou agendar manutenção.

Os sistemas de prognóstico vão um passo além e preveem como e quando uma falha pode ocorrer.

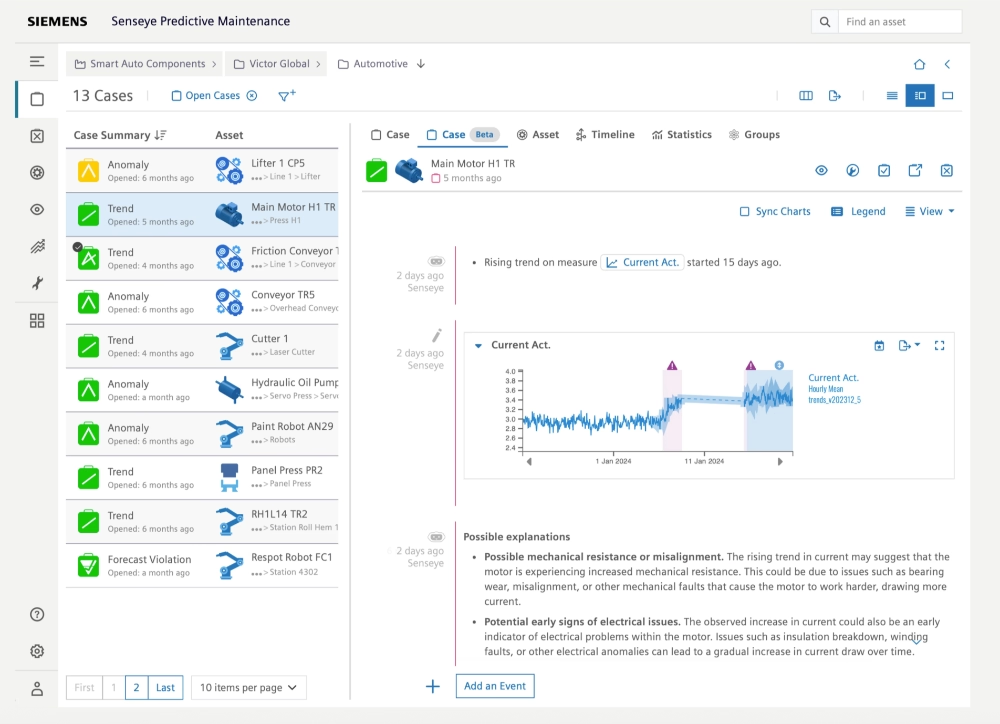

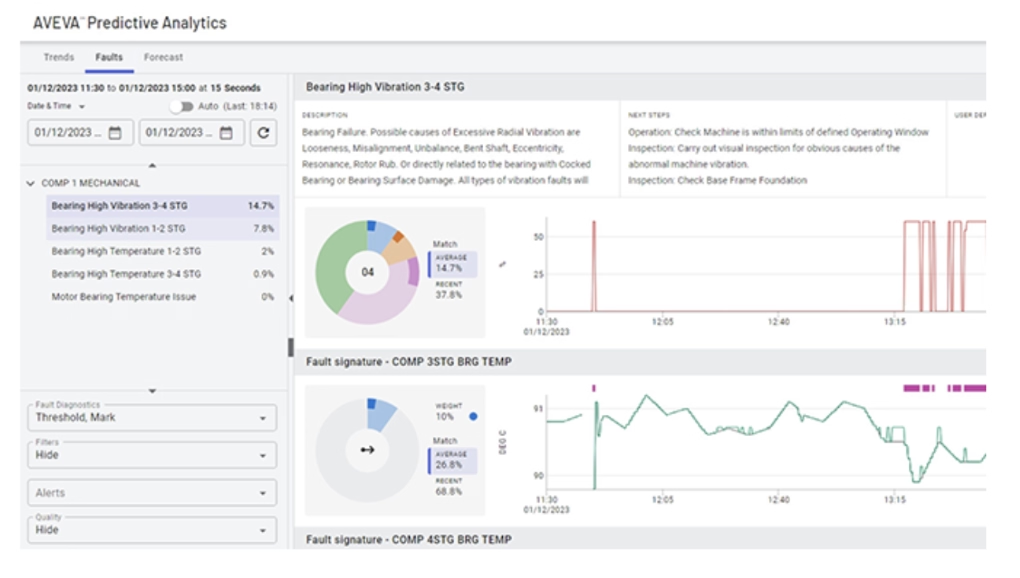

Exemplos de plataformas que oferecem essas capacidades incluem IBM Maximo Application Suite, Siemens Senseye Predictive Maintenance e AVEVA predictive analytics.

👉🏻 Por exemplo, a Schneider Electric usa o Vision AI Assistant da AVEVA para monitorar sua cadeia de acionamento principal de 1,5 km, um único componente que pode paralisar toda a operação se falhar.

Desde a implantação, a IA detectou duas vezes sinais precoces de desgaste, permitindo que a equipe agisse proativamente e evitasse tempo de inatividade custoso.

Segundo Jim Chappell, Chefe Global de IA e Análise Avançada da AVEVA, o Vision AI ajuda os operadores a se concentrarem em trabalhos de maior valor enquanto o sistema monitora continuamente eficiência, segurança e confiabilidade.

Sistemas de Gestão de Desempenho de Ativos (APM)

As plataformas APM combinam dados de sensores, sistemas de controle e registros de manutenção para avaliar a condição e o desempenho em tempo real dos ativos.

O objetivo é simples: manter os ativos disponíveis, eficientes e saudáveis sem fazer manutenção excessiva neles.

Soluções como ABB Ability e AVEVA APM permitem que os fabricantes gerenciem frotas inteiras de equipamentos, analisem tendências de desempenho e priorizem ações de manutenção que entreguem o maior impacto.

💡 Dica Profissional: Os sistemas de Gestão de Desempenho de Ativos (APM) e os Sistemas de Gestão de Manutenção de Ativos (CMMS ou EAM) são frequentemente confundidos, mas eles se concentram em diferentes lados da equação de confiabilidade.

O APM analisa o quão bem os ativos estão performando (o efeito da manutenção), usando análises e insights preditivos para otimizar o tempo de atividade e a confiabilidade.

Os sistemas de gestão de manutenção, por outro lado, rastreiam o quão bem os processos de manutenção são executados (a causa do bom desempenho), usando ordens de serviço, cronogramas e métricas de conformidade.

Diagnósticos e manutenção remotos

Os diagnósticos remotos estendem a ideia de manutenção preditiva para além do chão de fábrica.

Usando conectividade IoT e análises baseadas em nuvem, fabricantes de equipamentos e equipes de manutenção podem monitorar ativos implantados em qualquer lugar do mundo, realizar análises de causa raiz e até executar correções sem estar fisicamente presentes.

Esse modelo se tornou particularmente poderoso com plataformas como AVEVA Insight e AVEVA Predictive Analytics, que dão aos engenheiros de serviço visibilidade ao vivo da saúde das máquinas em várias fábricas ou locais de clientes.

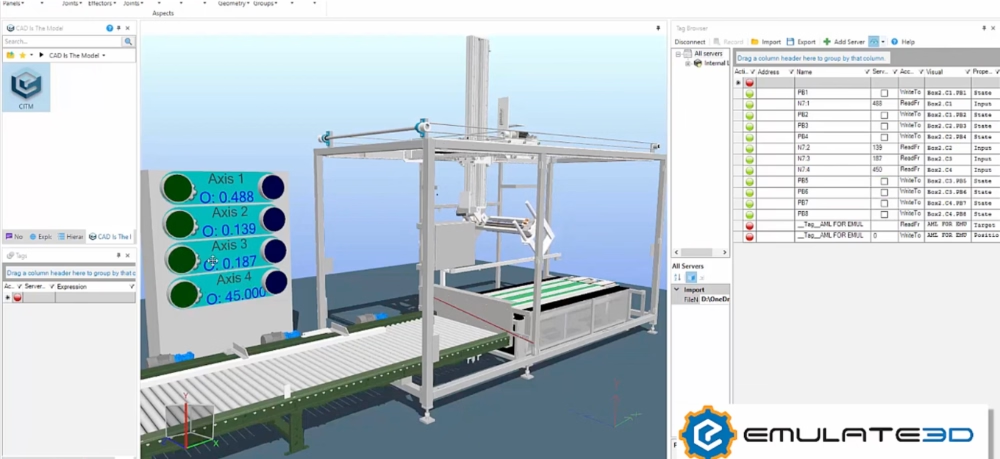

Gêmeo digital/simulação e comissionamento virtual

Gêmeo digital de processos e ativos físicos

Um gêmeo digital é uma réplica virtual dinâmica de um ativo físico, processo ou fábrica inteira. Na manufatura, isso significa que cada máquina, transportador e estação de trabalho pode ter uma contraparte virtual.

Um gêmeo digital espelha continuamente as condições do mundo real através de dados alimentados por sensores e sistemas de controle.

Dessa forma, ele permite que fabricantes e engenheiros monitorem, testem e otimizem o desempenho sem tocar na linha de produção real.

⚡ O Relatório de Tendências de TI/TO de Manufatura de 2025 mostra que 41% dos fabricantes europeus estão executando projetos piloto, enquanto 20% integraram totalmente a tecnologia em suas operações.

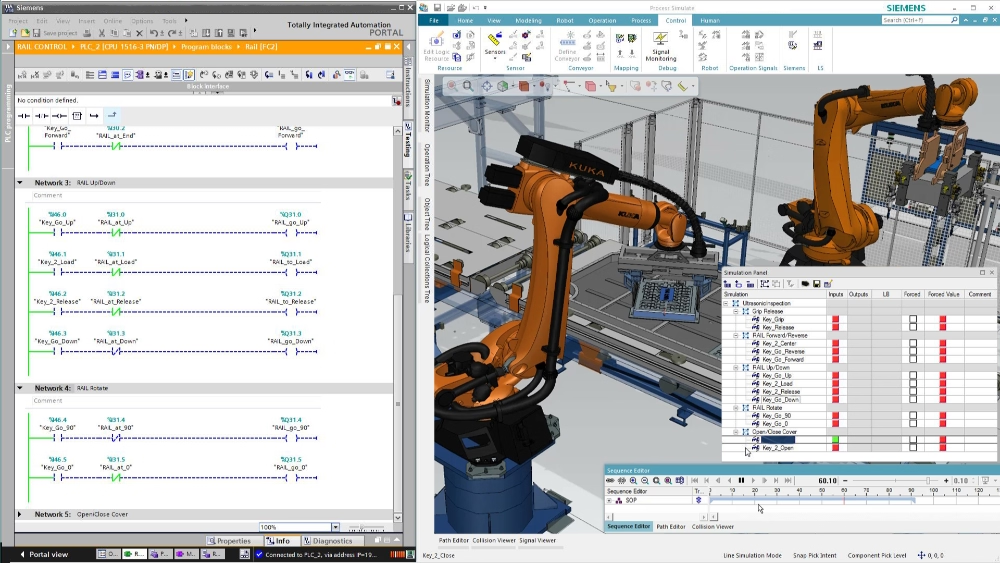

Comissionamento virtual e implantação antecipada

O comissionamento virtual estende o conceito de gêmeo digital para a fase de pré-produção. Ele permite que os fabricantes projetem, testem e validem sistemas de automação em um ambiente simulado antes que uma única peça de hardware seja instalada.

Com o comissionamento virtual, engenheiros podem depurar código PLC, testar lógica de controle e ajustar movimentos robóticos dentro de uma réplica digital da planta.

⚡ De acordo com estudos, embora o comissionamento normalmente represente apenas 25% do tempo de desenvolvimento, ele é responsável pela maioria dos atrasos, com até 70% resultantes de erros no software de controle.

O comissionamento virtual permite a validação antecipada do código da máquina e, assim, reduz significativamente o risco de implantar programas com erros.

💡 Dica Profissional: Sistemas de gêmeos digitais e sistemas de comissionamento virtual podem parecer bastante similares, pois ambos usam algum tipo de modelagem 3D virtual. As linhas entre gêmeos digitais e comissionamento virtual são de fato muito borradas.

A diferença chave é que o comissionamento virtual testa e valida um sistema antes de ser construído fisicamente, enquanto um gêmeo digital espelha o sistema operacional real em tempo real.

E se você já tem um sistema de comissionamento virtual em vigor, a transição para um gêmeo digital será muito mais suave posteriormente.

Otimização de processos e controle de circuito fechado

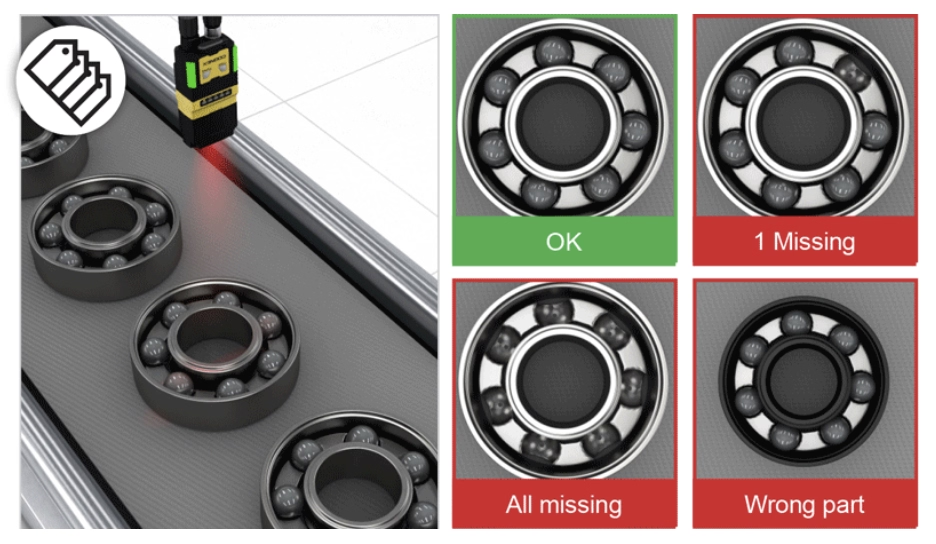

Controle de qualidade via visão/análises

O controle de qualidade na manufatura moderna foi muito além da simples inspeção humana. Atualmente, os sistemas de visão (frequentemente combinados com IA e análises avançadas) monitoram constantemente os produtos à medida que se movem pela linha de produção.

Câmeras e sensores capturam imagens ou dados de cada item, e o software analisa rapidamente essas informações para detectar defeitos, desalinhamentos ou irregularidades que possam afetar o desempenho ou a segurança.

Além de sinalizar erros individuais, esses sistemas também detectam defeitos recorrentes e permitem rastreá-los até uma máquina específica, etapa do processo ou lote de materiais.

Robótica, cobots e movimentação autônoma de materiais

Robôs Colaborativos (Cobots)

Os cobots, ou robôs colaborativos, são projetados para trabalhar com segurança ao lado de operadores humanos no chão de fábrica. Ao contrário dos robôs industriais tradicionais que frequentemente precisam de gaiolas ou barreiras, os cobots podem auxiliar em tarefas repetitivas, pesadas ou precisas enquanto os humanos se concentram em trabalhos mais complexos ou criativos.

Eles são fáceis de programar, flexíveis e podem ser redistribuídos em diferentes linhas de produção, o que os torna ideais para produção de pequenos lotes ou fluxos de trabalho variáveis.

✅ Os cobots também...

- Ajudam a reduzir lesões no local de trabalho.

- Mantêm qualidade consistente sem substituir a expertise humana.

- Trazem tomada de decisão em tempo real abaixo de 100ms (que é cerca de 3s com humanos).

Veículos Guiados Automaticamente (AGVs) e Robôs Móveis Autônomos (AMRs)

Os Veículos Guiados Automaticamente (AGVs) e os Robôs Móveis Autônomos (AMRs) são sistemas robóticos projetados para transportar materiais, peças ou produtos acabados dentro de fábricas, armazéns ou centros de distribuição sem intervenção humana.

- Os AGVs seguem caminhos pré-definidos usando trilhos, fitas magnéticas ou marcadores ópticos, tornando-os ideais para rotas de transporte consistentes e repetíveis.

- Os AMRs, por outro lado, usam sensores avançados, câmeras e navegação baseada em IA para se mover de forma autônoma, detectar obstáculos e ajustar dinamicamente seus caminhos em tempo real.

Esses sistemas são usados principalmente para reduzir o trabalho manual e minimizar o risco de acidentes no local de trabalho.

No entanto, eles também melhoram a eficiência operacional.

Um desafio que os AGVs e AMRs enfrentaram no passado foi o carregamento de bateria.

Os sistemas antigos exigiam carregamento manual, o que significa que os operadores tinham que conectar cabos, o que desperdiçava tempo e desacelerava as operações.

Nos últimos anos, no entanto, a indústria desenvolveu soluções de carregamento sem fio e sistemas de autocarregamento. Esses sistemas permitem que os robôs retornem automaticamente às suas estações de carregamento assim que suas tarefas estiverem completas ou os níveis de bateria estiverem baixos.

Esse avanço aumentou ainda mais o tempo de atividade e a eficiência operacional.

Manufatura aditiva (impressão 3D)

A manufatura aditiva, comumente conhecida como impressão 3D, é um processo que constrói objetos físicos camada por camada diretamente de designs digitais.

Ao contrário da manufatura subtrativa tradicional, que remove material através de corte, perfuração ou fresagem, a manufatura aditiva constrói peças adicionando material apenas onde é necessário.

Assim, ela permite construir geometrias altamente complexas, estruturas leves e realizar prototipagem rápida.

Também permite ciclos de desenvolvimento de produtos mais rápidos, já que engenheiros podem iterar rapidamente em designs sem a necessidade de moldes ou ferramentas caras.

Um desafio comum na impressão 3D tradicional são os overhangs.

Formas complexas frequentemente requerem estruturas de suporte extras, que aumentam os custos de material, aumentam o tempo de impressão e exigem pós-processamento.

Felizmente, novas tecnologias como impressão de 5 eixos ou não-planar podem construir peças ao longo de superfícies curvas, eliminando a necessidade de suportes, economizando tempo, reduzindo desperdício e produzindo componentes mais fortes e otimizados.

Além disso, as tecnologias de impressão 3D agora podem lidar com uma ampla gama de materiais, incluindo plásticos duráveis, metais, cerâmicas e compósitos.

Cadeia de suprimentos digital, logística e gestão de recursos

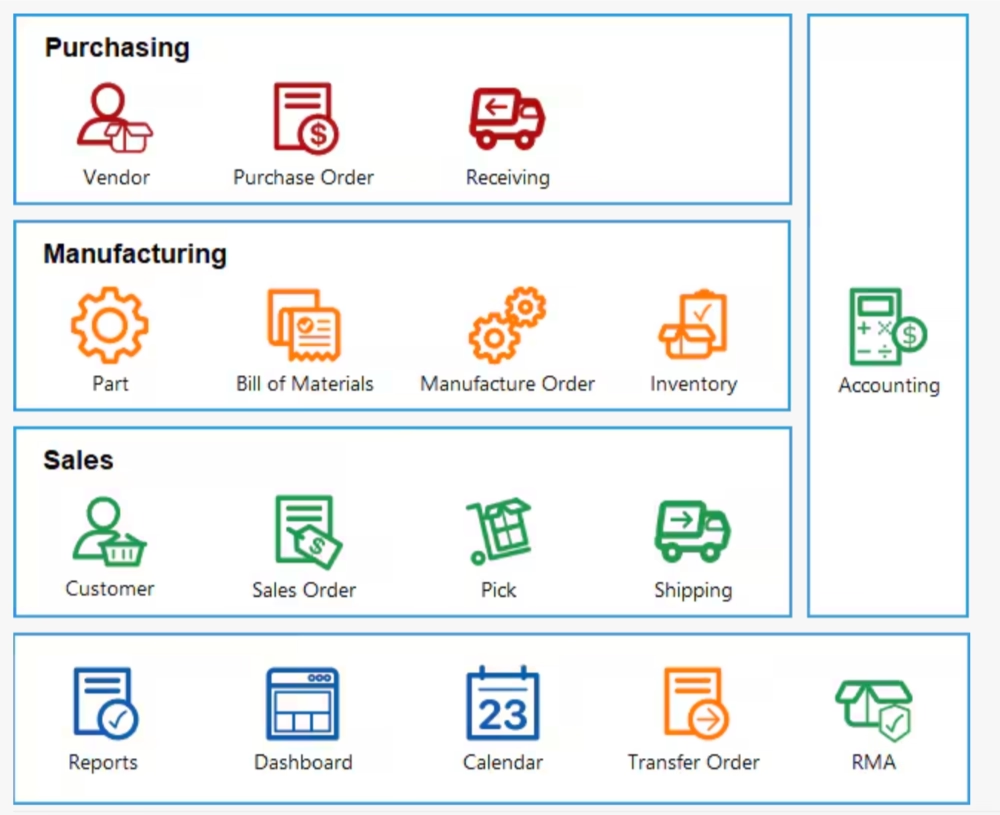

Sistemas de Execução de Manufatura (MES)

Um Sistema de Execução de Manufatura (MES) é uma plataforma de software que conecta a camada de planejamento de uma organização, como sistemas ERP e de programação, com o que está realmente acontecendo no chão de fábrica.

Em resumo, ele monitora e controla cada etapa do processo de manufatura em tempo real.

O MES moderno:

- Captura dados ao vivo de máquinas e sensores para insights instantâneos.

- Rastreia materiais da entrada à saída, registrando cada etapa chave.

- Monitora equipamentos para detectar gargalos e reduzir tempo de inatividade.

- Programa a produção e atribui tarefas por capacidade e prioridade.

- Garante a qualidade registrando inspeções e sinalizando problemas cedo.

- Analisa métricas de desempenho como OEE, rendimento e throughput.

Ao alinhar programação de produção, garantia de qualidade e rastreamento de materiais em uma única plataforma, o MES garante que os recursos sejam usados eficientemente e que as entregas permaneçam no prazo.

Planejamento de recursos empresariais (ERP)

Os sistemas ERP são plataformas de software que integram e gerenciam as funções administrativas e de negócios, como rastreamento de fluxo de caixa, planejamento de força de trabalho, folha de pagamento, conformidade, gestão de fornecedores, gestão de clientes, rastreamento de KPI, etc.

Então, enquanto o MES serve como um hub central para dados e tomada de decisão no chão de produção, os sistemas ERP gerenciam o lado administrativo da manufatura e reúnem áreas como gestão financeira, RH, planejamento de P&D, procurement, CRM e vendas.

Mas se a distinção não está tão clara para você, entendemos sua confusão.

Porque há alguma sobreposição aqui.

Há sobreposições entre várias tecnologias e softwares que cobrimos até agora.

Mas qual solução você escolhe depende do tamanho e modelo do seu negócio, sua indústria e, em geral, suas necessidades (e orçamento, é claro).

Aqui está outro especialista diferenciando os dois (ERP e MES).

Talvez isso esclareça as coisas:

Visibilidade e Rastreabilidade da Cadeia de Suprimentos

As soluções de visibilidade da cadeia de suprimentos fornecem aos fabricantes insights em tempo real sobre o movimento de materiais, componentes e produtos acabados em toda a cadeia de suprimentos.

Esses sistemas permitem rastrear produtos desde fornecedores até linhas de produção até clientes.

✅ Ao conectar todos os atores importantes, eles...

- Garantem conformidade com regulamentações.

- Reduzem o risco de atrasos.

- Permitem resolução proativa de problemas.

- Melhoram a coordenação, assim como a confiabilidade.

Inventário Inteligente e Previsão de Demanda

As ferramentas de gestão de inventário usam análises preditivas e IA para otimizar níveis de estoque, reduzir desperdício e prevenir falta de estoque. Esses sistemas também antecipam flutuações de demanda e ajustam o inventário analisando dados históricos de vendas, tendências de mercado e cronogramas de produção.

Assim, você pode garantir que matérias-primas e componentes estejam disponíveis exatamente quando necessário, minimizando o excesso de inventário que imobiliza capital.

Capacitação, treinamento e compartilhamento de conhecimento da força de trabalho

Instruções de trabalho digitais e plataformas de conhecimento

A partir daqui, estamos falando sobre como a transformação digital toca as pessoas diretamente. Como você pode fazer com que os funcionários realmente usem todos esses novos sistemas, centros de controle, sensores, plataformas de rastreamento, painéis MES e o resto?

Sejamos honestos: se sua força de trabalho não sabe como interagir com essas ferramentas, simplesmente adquiri-las não te leva muito longe.

As instruções de trabalho digitais e plataformas de conhecimento são sua arma secreta aqui.

Elas colocam a informação certa na frente da pessoa certa no momento certo, acessível em qualquer dispositivo, seja um tablet no chão de fábrica, um laptop no escritório ou até um smartphone no armazém.

Elas ajudam a padronizar processos, reduzir erros e garantir que todos, em todos os lugares, estejam na mesma página.

Além disso, elas também previnem a perda de conhecimento.

Quando funcionários experientes se aposentam, transferem ou simplesmente não estão disponíveis, sua expertise não vai embora com eles. Tudo, desde dicas de solução de problemas até nuances sutis do processo, é capturado e armazenado no sistema.

Novos contratados (ou até funcionários experientes enfrentando uma nova tarefa) podem acessar esse conhecimento instantaneamente.

Suporte de Desempenho Impulsionado por IA

Se você se lembra de todos os sensores, dispositivos IIoT, controladores de processo automatizados e mensagens de erro que discutimos anteriormente, vale a pena olhá-los também da perspectiva dos trabalhadores humanos no chão de fábrica.

A maioria das fábricas não é totalmente automatizada; geralmente há uma mistura de máquinas e funcionários humanos.

E é aí que o suporte de desempenho impulsionado por IA realmente brilha.

Em vez de deixar os funcionários interpretarem painéis complexos, alertas ou códigos de erro crípticos por conta própria, as ferramentas de IA podem traduzir todos esses dados brutos em orientação acionável.

O sistema pode dizer aos operadores exatamente o que fazer, quando fazer e até sugerir a maneira mais eficiente de lidar com um problema.

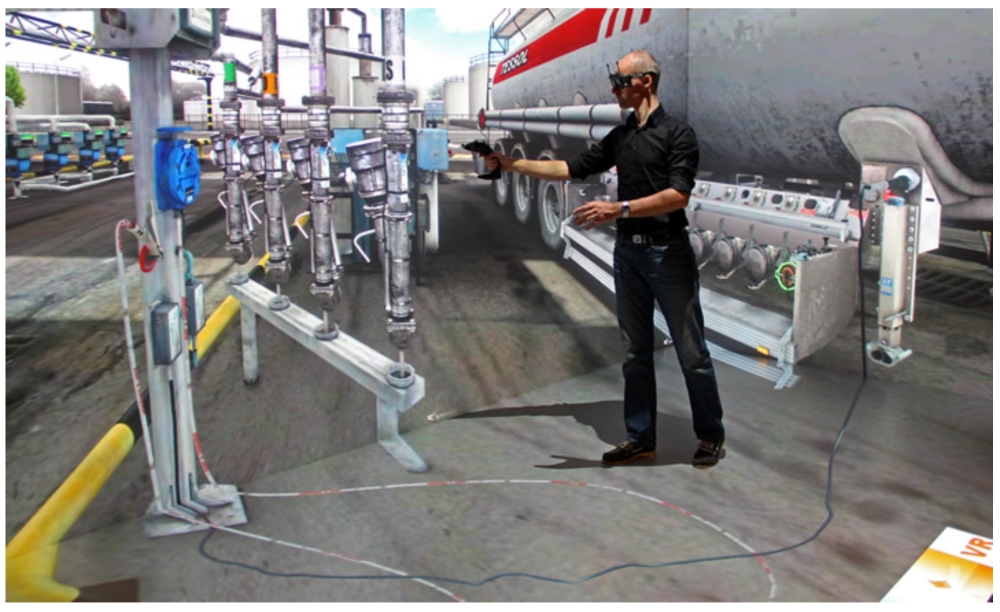

Instruções de Trabalho Guiadas por AR

Com tecnologias de realidade aumentada (AR), os funcionários podem ver orientação passo a passo diretamente sobreposta ao equipamento físico através de óculos AR ou tablets.

Imagine um técnico de manutenção olhando para uma máquina e vendo setas apontando para as peças que precisam de manutenção, com instruções ao vivo flutuando diretamente em sua linha de visão.

O treinamento guiado por AR...

- Acelera o processo de aprendizagem transformando-o em uma experiência interativa.

- Reduz erros potenciais causados por instruções escritas longas e confusas.

- Ajuda os funcionários a se sentirem mais confiantes ao lidar com tarefas complexas.

Simulações de Segurança Baseadas em VR

Além da AR, as tecnologias de VR também desempenham um grande papel no treinamento e capacitação de funcionários. Enquanto a AR é frequentemente usada para orientação prática de uso, a VR brilha em simulações e treinamento de segurança.

Principalmente porque você não quer que funcionários interajam com cenários arriscados no mundo real.

Com VR, você pode criar ambientes virtuais totalmente imersivos e seguros onde funcionários podem praticar a operação de maquinário, responder a emergências ou navegar por situações perigosas.

Quais são os benefícios da transformação digital na manufatura?

Implementada com sucesso, a transformação digital pode desbloquear retornos massivos.

⚡ De acordo com pesquisa da McKinsey feita em diversos setores, empresas relataram reduções de 30-50% no tempo de inatividade das máquinas, aumentos de 10-30% no throughput, melhorias de 15-30% na produtividade do trabalho e até 85% mais precisão nas previsões.

Aqui estão outros benefícios da transformação digital na manufatura: 👇🏻

- Eficiência operacional e ganhos de throughput: A transformação digital ajuda os fabricantes a operarem mais rápido e com menos desperdício. Ela também elimina ineficiências e mantém a produção fluindo suavemente.

- Trazendo os dados certos para a pessoa certa no momento certo: Em ambientes de manufatura tradicionais, os dados de produção frequentemente vivem em silos.

Os dados das máquinas ficam em PLCs, dados de qualidade em planilhas e registros de manutenção em formulários de papel ou sistemas separados. Essa fragmentação dificulta detectar gargalos ou agir rapidamente quando surgem problemas.

Novas tecnologias e ferramentas digitais mudam isso conectando dados, pessoas e máquinas em um ecossistema unificado.

Como Michael Coxon, Sócio da McKinsey & Company, explica:

Coletamos uma quantidade tremenda de dados: dados de processo, dados de qualidade e dados de desempenho. Trata-se de colocar os dados corretos na ponta dos dedos das pessoas que precisam deles para tomar a decisão certa. Acho que é crítico para as empresas terem uma visão verdadeiramente de ponta a ponta de suas cadeias de valor e entenderem onde têm ineficiências nessa cadeia, onde têm restrições muitas vezes, e a partir daí, o uso de tecnologias digitais e da indústria 4.0 permite que as empresas se concentrem nesses gargalos e restrições, removendo-os de maneiras que não seriam capazes."

- Redução de custos (manutenção, energia, sucata): Manutenção preditiva, automação de processos e otimização de energia podem reduzir significativamente os custos operacionais, o que é um aspecto importante no planejamento de sustentabilidade, também.

Ao detectar problemas antes que causem falhas, essas tecnologias também reduzem o tempo de inatividade não planejado e prolongam a vida útil dos equipamentos.

E o impacto é massivo.

De acordo com o relatório da IBM Smart Manufacturing Report, quase nove em cada dez empresas dizem que uma hora de tempo de inatividade pode custar até US$ 300 mil, com uma em cada quatro relatando perdas tão altas quanto US$ 1-5 milhões por hora.

- Melhoria e consistência da qualidade: A transformação digital permite monitoramento de qualidade em tempo real e controle de processo baseado em dados.

Sensores, sistemas de visão e análises impulsionadas por IA podem detectar desvios instantaneamente, permitindo que operadores abordem problemas antes que impactem a produção.

Ao padronizar fluxos de trabalho e manter parâmetros de processo consistentes, os fabricantes podem garantir qualidade repetível entre lotes, linhas e até fábricas.

- Maior flexibilidade e agilidade na produção: As tecnologias da Indústria 4.0 dão aos fabricantes a adaptabilidade necessária para responder rapidamente às mudanças nas demandas do mercado.

Como Francisco Betti, chefe de manufatura avançada e produção no Fórum Econômico Mundial, explica:

Temos exemplos de aumentos reais de produtividade atingindo impacto de três dígitos. Números de até 200 por cento em alguns casos, o que é sem precedentes e não seria possível sem tecnologias digitais. O que é mais emocionante é que no contexto atual, especialmente através da adoção da Indústria 4.0, as empresas não estão apenas aumentando a produtividade, mas também construindo resiliência. Elas estão atingindo novos níveis de agilidade, flexibilidade e adaptabilidade, que é o que precisarão para enfrentar interrupções futuras.”

- Valor aprimorado para o cliente e diferenciação: A manufatura inteligente cria oportunidades para entregar mais valor aos seus clientes de várias maneiras. Se você está produzindo sob condições mais otimizadas e controladas, você está (provavelmente) entregando produtos melhores e mais confiáveis, também.

Além disso, a transformação digital permite que você se alinhe com os principais padrões de sustentabilidade: usando menos energia, gerando menos desperdício e garantindo condições de trabalho mais seguras e de apoio através de automação e cobots.

Todos esses fatores contribuem para uma reputação de marca mais forte, confiança do cliente e diferenciação a longo prazo.

- Capacitação e engajamento dos funcionários: Dados em tempo real, instruções guiadas por AR e painéis móveis ajudam os trabalhadores a tomar decisões mais rápidas e melhor informadas onde quer que estejam.

Essas tecnologias não substituem as pessoas, mas as capacitam, dando-lhes a confiança e os recursos para realizar seus trabalhos com segurança, eficiência e com maior satisfação.

Ao mesmo tempo, investir em habilidades digitais e plataformas de treinamento modernas mostra à sua força de trabalho que você está avançando com os tempos.

Isso prova que você não está apenas adotando novas tecnologias, mas ajudando-os a crescer junto com elas.

Em um mundo onde a tecnologia está evoluindo rapidamente, esse senso de inclusão e capacitação é o que mantém as equipes engajadas, motivadas e leais.

Exemplos de transformação de manufatura impulsionada por tecnologia

A Logcomex automatiza onboarding e oferece suporte aos seus usuários fabricantes não-técnicos

A Logcomex desenvolve um software de gestão de cadeia de suprimentos usado por fabricantes para obter uma visão clara de sua cadeia logística e automatizar processos.

Eles queriam ser centrados no usuário com suas melhorias frequentes e lançamentos de recursos, apoiando usuários com comunicação e orientação contextual no aplicativo.

Mas criar materiais de suporte (como guias) e educar usuários sobre como usar a plataforma em seu potencial máximo exigia que desenvolvedores dedicassem muito tempo.

Até algo tão simples como explicar sua terminologia no aplicativo exigia tempo de desenvolvimento...

Isso é, até encontrarem a UserGuiding, é claro.

Com a UserGuiding, a Logcomex conseguiu:

- Criar, testar e atualizar guias no aplicativo, tooltips e checklists em minutos e, mais importante, sem qualquer suporte de desenvolvedor.

- Anunciar novos recursos e melhorias contextualmente.

- Automatizar suporte com centrais de recursos no aplicativo.

A Logcomex relata que agora pode criar materiais de onboarding e suporte no aplicativo em 95% menos tempo com a UserGuiding do que levaria para criá-los internamente!

O que torna este um bom exemplo de transformação digital?

✅ Permite adoção rápida e focada no usuário de software complexo sem sobrecarregar equipes de desenvolvimento.

✅ Automatiza onboarding e suporte, além de reduzir o tempo de valorização.

✅ Demonstra como ferramentas digitais podem escalar processos internos e capacitar usuários não-técnicos a terem sucesso independentemente.

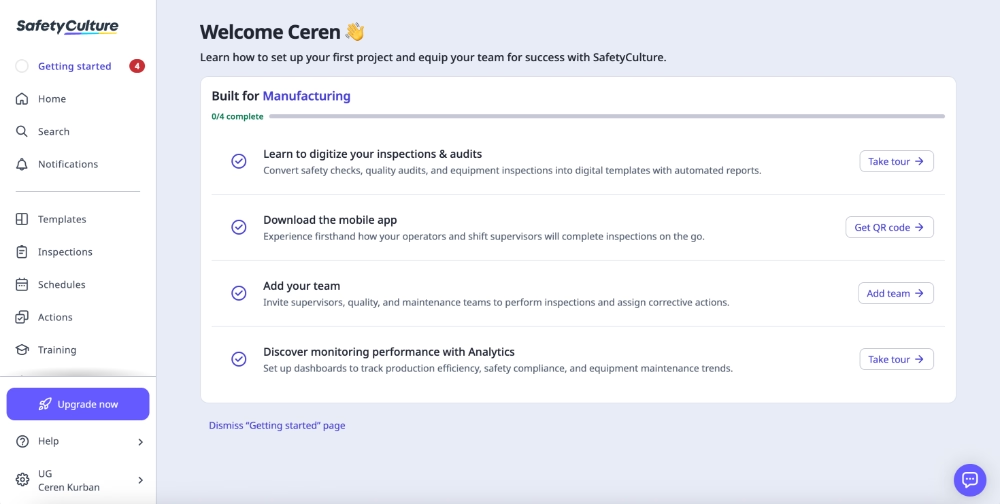

O onboarding no aplicativo da SafetyCulture capacita fabricantes não-técnicos

A SafetyCulture, uma plataforma focada em segurança operacional e qualidade, ajuda fabricantes a navegar por suas ferramentas através de onboarding interativo no aplicativo.

Eles usam um checklist dinâmico onde cada item dispara um tour guiado.

Veja como o checklist parece:

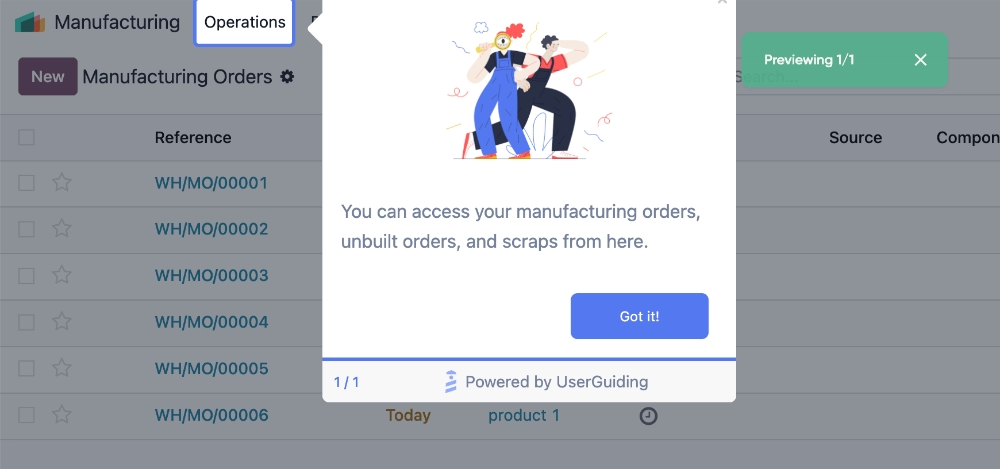

Cada item no checklist, também conhecido como guias interativos, permite que novos usuários explorem recursos e capacidades passo a passo, o que garante que os usuários possam interagir com a plataforma com confiança sem se sentirem perdidos na interface.

Aqui está um trecho de um de seus guias:

O que torna este um bom exemplo de transformação digital?

✅ Torna a digitalização acessível a todos os usuários, independentemente de background técnico, garantindo que todos na organização possam adotar novos processos digitais.

✅ Demonstra uso prático de ferramentas digitais, como executar auditorias e inspeções, ajudando fabricantes, especialmente pequenas empresas ou aquelas no início de sua jornada de transformação digital, a entender e implementar fluxos de trabalho digitais efetivamente.

Volvo Group expande engenharia digital com tecnologias PTC

O Volvo Group, líder global em caminhões, ônibus, equipamentos de construção e várias outras áreas de manufatura, embarcou em uma transformação de engenharia digital para otimizar o desenvolvimento de produtos e maximizar o valor dos dados digitais de produtos em suas operações.

Para conseguir isso, o Volvo Group decidiu unificar suas plataformas CAD e PLM, posicionando as soluções Creo CAD e Windchill PLM da PTC como as ferramentas primárias para design completo de veículos.

Essa consolidação permite que equipes em toda a organização trabalhem colaborativamente, compartilhem dados de produtos sem problemas e aumentem significativamente a reutilização de ativos digitais.

Lars Stenqvist, CTO do Volvo Group, diz:

Usar uma plataforma PLM e CAD atuará como um facilitador chave em nossa transformação de engenharia digital. Aproveitando essa base, vemos grandes possibilidades em conectar as soluções IoT e AR da PTC em nossa estratégia de thread digital."

O que torna este um bom exemplo de transformação digital?

✅ Estabelece um thread digital unificado que conecta design, engenharia e sistemas habilitados para IoT para um desenvolvimento de produtos mais inteligente.

✅ Melhora colaboração, eficiência e reutilização de dados digitais de produtos em todos os níveis da organização.

LEO Paper Group impulsiona excelência operacional através da transformação digital

O Leo Paper Group, classificado entre as 10 maiores empresas de impressão da China, produz uma ampla gama de produtos de papel, desde livros até embalagens. Gerenciar a produção em um ambiente tão diverso apresenta desafios significativos, com variabilidade entre materiais, maquinário e processos.

Anos antes da Indústria 4.0 se tornar um termo comum na manufatura, o Leo Paper Group começou sua jornada com manufatura enxuta, inspirada pela Toyota.

Visitas às fábricas da Toyota ajudaram a equipe a adotar melhores práticas e construir uma cultura de melhoria contínua.

À medida que a jornada enxuta amadureceu, o Leo Paper Group a complementou com iniciativas digitais iniciais que lançaram as bases para a Indústria 4.0:

- Logística inteligente com RFID: Produtos acabados eram rastreados digitalmente, permitindo visibilidade em tempo real em toda a cadeia de suprimentos.

- Sistema de heartbeat para monitoramento de maquinário: Máquinas de alto valor, como prensas de impressão, foram equipadas com sensores para coletar taxas de produção, tempos de configuração e status operacional. Isso deu aos gerentes um pulso em cada máquina crítica e ajudou a identificar ineficiências antes que escalassem.

- Automação: Processos selecionados foram automatizados para reduzir intervenção manual e melhorar consistência.

O que torna este um bom exemplo de transformação digital?

✅ Mostra como práticas enxutas tradicionais podem ser aprimoradas com ferramentas digitais para criar capacidades iniciais da Indústria 4.0.

✅ Integra logística, dados de máquina e automação para melhorar eficiência, qualidade e visibilidade operacional.

Mueller, Inc. moderniza vendas de construções de aço com transformação digital

A Mueller, Inc. é uma produtora líder de construções de aço, telhados metálicos e componentes de construção. À medida que as expectativas dos clientes e as demandas do mercado evoluíram, a Mueller percebeu que sua abordagem digital existente não era mais suficiente para apoiar usuários ou operações internas.

Antes da transformação, a empresa dependia de um sistema de gerenciamento de conteúdo de código aberto desatualizado.

Esta plataforma oferecia uma cópia digital estática de seu catálogo impresso, carecia de personalização e fornecia pouca visibilidade sobre a posição de um usuário na jornada do comprador.

Os clientes eram frequentemente forçados a completar compras manualmente em filiais locais, enquanto equipes internas lutavam com processos ineficientes e visibilidade limitada das operações.

Para se modernizar, a Mueller implementou uma nova plataforma digital e tecnologias de automação.

A solução incluiu:

- Portal do cliente: permitindo que usuários completassem cada etapa do processo de compra online, com comunicação em tempo real com as equipes da Mueller.

- Construtor de modelo 3D: permitindo que clientes visualizassem projetos, gerassem cotações automaticamente e direcionassem solicitações diretamente para a equipe relevante.

- Ferramentas de autoatendimento: simplificando operações e simplificando o processo de vendas.

O que torna este um bom exemplo de transformação digital?

✅ Produz resultados de negócios mensuráveis, desde maior engajamento até excelência operacional (cotações aumentaram 73% por mês, com picos de até 163%, e o tráfego do site cresceu 250%).

✅ Simplifica vendas e operações em uma indústria tradicional com estratégias de experiência do cliente (CX) muito modernas.

Daily Farmers of America (DFA) aproveita dados para otimizar a cadeia de suprimentos de laticínios

A Daily Farmers of America (DFA), uma cooperativa que atende milhares de fazendeiros de laticínios nos EUA, gerencia uma das cadeias de suprimentos mais complexas da indústria de alimentos.

Com mais de 5.000 caminhões de leite coletando entre 50.000 e 70.000 libras de leite por dia, a DFA precisava de um sistema confiável para garantir eficiência operacional, qualidade do produto e conformidade regulatória.

Por essas razões, a DFA implementou uma transformação digital abrangente para tornar suas operações baseadas em dados.

- Primeiro, eles introduziram marcação de ativos nas fábricas para padronizar a coleta de dados de todos os equipamentos e processos, garantindo consistência entre instalações.

- Depois, usando sistemas avançados de rastreamento e rastreabilidade, eles começaram a monitorar o leite da fazenda à fábrica, otimizando logística e identificando rapidamente a fonte de quaisquer problemas de qualidade.

Essa abordagem não apenas melhorou a eficiência operacional, mas também fortaleceu a conformidade com regulamentações de segurança alimentar.

Hans Berghorst, VP de Ativos e Tecnologia de Manufatura da DFA, diz:

Podemos rastrear e rastrear por toda a cadeia agora. Quando fazemos um produto lácteo, um pó, um queijo, e algo está errado com ele, podemos rastrear isso de volta à fazenda que nos forneceu o leite."

O que torna este um bom exemplo de transformação digital?

✅ Torna a rastreabilidade e conformidade mais fáceis.

✅ Demonstra como coleta de dados abrangente e padronização podem otimizar cadeias de suprimentos complexas com vários produtos finais e vários fornecedores.

Transformação da Arquitetura Empresarial (EA) da Intel

A Intel, líder tecnológica global, reconheceu que mudanças rápidas em modelos de negócios, necessidades dos clientes e tecnologia exigiam uma abordagem mais ágil e coesa para TI.

Eles embarcaram em uma iniciativa abrangente de arquitetura empresarial (EA) para apoiar a transformação digital, reduzir dívida técnica e permitir decisões de negócios mais rápidas entre geografias e unidades de negócios.

❌ Antes desta iniciativa, a Intel enfrentou vários problemas, como...

- Práticas de EA inconsistentes

- Estratégias de TI e negócios isoladas

- Processos burocráticos que desaceleravam a inovação

- Ferramentas de documentação desatualizadas

- Integração limitada entre domínios de negócios, dados, aplicações e tecnologia (BDAT)

Para enfrentar esses desafios, a Intel adotou um modelo operacional de EA federado.

Eles estabeleceram um Centro de Excelência de EA, Grupos de Trabalho Técnicos, uma Comunidade de Prática e estruturas de Governança e Conformidade.

Frameworks padronizados, mapeamento de ativos e roteiros tecnológicos de longo prazo alinharam as capacidades de TI da Intel com as necessidades de negócios.

O que torna este um bom exemplo de transformação digital?

✅ Demonstra como a arquitetura empresarial pode fornecer uma estrutura estruturada para transformação digital em larga escala.

✅ Oferece ganhos tangíveis como maior agilidade, tomada de decisão mais rápida e redução de dívida técnica, impulsionando inovação e crescimento de negócios mais rápidos.

Digitalização de Fábrica de Ponta a Ponta da Kordsa

A Kordsa, líder global em soluções de reforço sustentáveis, opera 13 instalações em sete países, atendendo indústrias como aeroespacial, marinha, construção e automotiva.

No seu Centro de Excelência em Tecnologias Compostas (CTCE) na Turquia, a Kordsa enfrentou desafios comuns a ambientes de manufatura complexos: dependência de processos manuais, dificuldade em identificar gargalos operacionais e insight preditivo limitado para tomada de decisão proativa.

Para enfrentar esses problemas, a Kordsa fez parceria com a SCW.AI para implementar uma Plataforma de Fábrica Digital abrangente.

A solução os capacitou com ferramentas e capacidades como OEE Tracker, Labor Tracker, AI Scheduler e um Logbook Digital.

A Kordsa conseguiu:

- Diminuir substancialmente o tempo de inatividade não planejado.

- Reduzir tarefas de trabalho sem valor agregado em 30%.

- Permitir tomada de decisão mais estratégica e gestão proativa.

- Apoiar inovação contínua em P&D com iniciativas de IA e machine learning.

O que torna este um bom exemplo de transformação digital?

✅ Melhorias tangíveis em eficiência operacional, redução de custos e produtividade.

✅ Transformação digital escalável em várias linhas de produção e instalações, alinhando tecnologia com objetivos estratégicos de negócios.

Obstáculos na transformação digital na manufatura

91% dos projetos de transformação digital falham devido a razões como planejamento ruim, resistência à mudança e desafios de integração.

Aqui estão outros obstáculos comuns:

- Restrições legadas: Muitos fabricantes ainda dependem de sistemas com décadas de idade que nunca foram projetados para se comunicar com ferramentas digitais modernas. Essas infraestruturas legadas frequentemente vêm com lock-ins de fornecedor, interfaces desatualizadas e interoperabilidade limitada.

Atualizá-los ou substituí-los requer não apenas investimento financeiro, mas também planejamento cuidadoso para garantir a continuidade dos negócios.

- Sistemas fragmentados, silos de dados: A transformação digital prospera na conectividade, mas muitas fábricas operam em ilhas de dados isoladas. Sistemas de produção, qualidade, cadeia de suprimentos e manutenção frequentemente operam independentemente, tornando o compartilhamento e análise de dados difíceis.

Integrar esses sistemas fragmentados pode ser complexo, demorado e custoso.

- Riscos de segurança, regulatórios, conformidade e confiabilidade: Os fabricantes enfrentam regulamentações rigorosas em torno de segurança, qualidade e impacto ambiental. Introduzir novas tecnologias pode levantar preocupações sobre confiabilidade do sistema, cibersegurança ou conformidade.

Cada mudança em software ou processo precisa ser validada, o que pode levar muito tempo e desacelerar o processo de adoção.

- Gestão de mudança e barreiras culturais: É aqui que a maioria das transformações digitais tropeça. Como Peggy Gulick, especialista em transformação digital e de força de trabalho, coloca:

Muitas empresas estão abordando isso como se fosse apenas uma solução tecnológica... Os sucessos que vi realmente voltaram para o lado cultural. Encontrar o valor nas tecnologias realmente vem dessa adoção progressiva de novas formas de pensar. Não abandone sua caixa de ferramentas enxuta, habilidades de solução de problemas, quadros visuais, checklists, templates de trabalho padrão, é isso que faz a mudança persistir."

Em resumo, a tecnologia não terá sucesso sem as pessoas.

Resistência à mudança, falta de habilidades digitais e medo de deslocamento de trabalho são todas barreiras comuns. Construir uma cultura de aprendizado contínuo e melhoria é tão importante quanto comprar novas ferramentas.

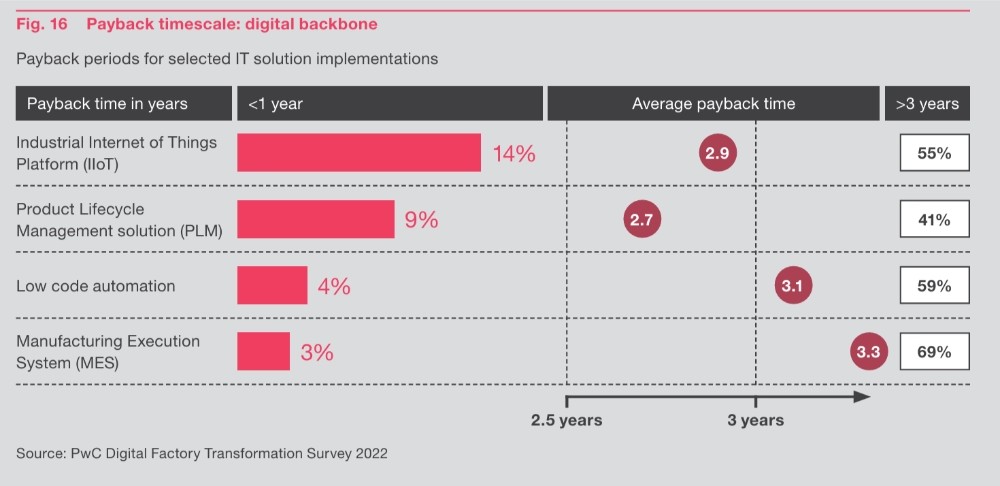

- Alto investimento inicial e incerteza de ROI: A transformação digital pode ser cara, com novos softwares, hardware, treinamento e redesenhos de processos somando tudo.

Sem um roteiro claro ou objetivos mensuráveis, muitas empresas lutam para ver como esses investimentos se traduzem em lucratividade ou vantagem competitiva.

É por isso que é crucial alinhar cada iniciativa digital com um caso de negócios sólido.

Aqui estão os períodos médios de retorno de soluções de TI populares na manufatura:

Tendências de transformação digital na manufatura

Desde melhorar eficiência e reduzir custos até aprimorar sustentabilidade e engajamento de funcionários, os fabricantes estão cada vez mais aproveitando a tecnologia para se manterem à frente.

Algumas das maiores tendências moldando essa transformação incluem práticas enxutas, fábricas inteligentes, tecnologias integradas e um foco crescente na sustentabilidade.

Vamos passar por todas elas uma por uma: 👇🏻

Manufatura enxuta

A manufatura enxuta continua a ser uma pedra angular da produção moderna.

Em sua essência, enxuta é sobre eliminar desperdício, melhorar o fluxo de trabalho e otimizar processos continuamente.

Ferramentas digitais amplificam princípios enxutos ao fornecer insights em tempo real sobre:

- Desempenho da produção

- Uso de materiais

- Eficiência das máquinas

Fábricas inteligentes

De acordo com o Smart Manufacturing Report da IBM, fábricas inteligentes dependem de edge e cloud computing para processar quantidades massivas de dados localmente e centralmente, enquanto algoritmos de IA ajudam a guiar decisões.

Elas otimizam operações proativamente.

Ao combinar dados internos como desempenho de máquinas e níveis de inventário com dados externos como previsões meteorológicas, demanda do mercado e atualizações da cadeia de suprimentos global, fábricas inteligentes podem planejar a produção com mais precisão e reduzir riscos.

Tecnologias integradas (5G, IA, IoT)

Em ecossistemas de manufatura modernos, 5G, IA e IoT se reforçam mutuamente para criar um ambiente de produção auto-otimizado.

- O 5G permite comunicação ultrarrápida e de baixa latência no chão de fábrica, garantindo que máquinas, sensores e robôs permaneçam sincronizados em tempo real.

- A inteligência artificial pega os volumes massivos de dados IoT transmitidos de equipamentos e processos, analisa-os na borda ou na nuvem e os traduz em insights acionáveis.

Sustentabilidade

A sustentabilidade é uma força motriz importante na transformação digital.

⚡ De acordo com a Pesquisa de Transformação de Fábrica Digital da PwC, a importância da sustentabilidade como principal motor da transformação de fábrica digital aumentou em média 150%.

Como isso é garantido principalmente é através de sistemas de gestão de consumo, inventário e cadeia de suprimentos.

Porque eles permitem que você otimize seu uso de matéria-prima e processo de produção (incluindo como você transfere e distribui seus produtos finais), você acaba maximizando sua criação de valor enquanto também minimiza seu desperdício.

Uso de energias renováveis, sistemas de reciclagem de resíduos e água e redução de emissões estão entre outros objetivos de sustentabilidade impulsionados pela transformação digital e soluções tecnológicas inovadoras.

Como a UserGuiding ajuda a transformação digital na manufatura?

A UserGuiding é uma solução de adoção de produtos sem código e completa que permite criar experiências interativas e envolventes no aplicativo, como guias e tutoriais.

Um dos principais objetivos da UserGuiding é reduzir a curva de aprendizado de softwares e produtos complexos e torná-los acessíveis a usuários não-técnicos através de orientação personalizada no aplicativo e suporte automatizado.

Para esses propósitos, a UserGuiding oferece:

- Tours guiados e guias interativos

- Checklists de onboarding

- Tooltips e hotspots

- Pesquisas no aplicativo

- Central de recursos

- Assistente de IA

- Base de conhecimento e página de atualizações do produto independentes

Por exemplo, você pode criar um tutorial interativo que mostra como criar pedidos em um ERP de manufatura, como este tutorial aqui:

Ou, você pode criar checklists no aplicativo para oferecer onboarding personalizado aos seus novos funcionários. Aqui está um exemplo de checklist de onboarding que passa por tarefas cruciais para um gerente de inventário:

Você também pode criar tooltips individuais que se parecem com isto:

E hotspots que se parecem com isto:

Gostou do que viu até agora?

Inicie seu teste gratuito para explorar tudo isso e muito mais por você mesmo!

Conclusão

No final das contas, a transformação digital na manufatura realmente torna o trabalho mais fácil, as decisões mais inteligentes e as equipes mais fortes.

Mas não é uma tarefa fácil de lidar sem planejamento adequado ou investimento sério.

E não apenas investimento em tecnologia e softwares sofisticados, investimento em pessoas e cultura empresarial, também.

Com a combinação certa de estratégia, trabalho em equipe, curiosidade, (e tecnologia, é claro), você pode transformar seu negócio de manufatura e torná-lo pronto para o futuro.

Aqui estão 5 fatores-chave de sucesso para transformação digital na manufatura:

- A configuração organizacional e modelo operacional corretos

- Compreensão do valor do negócio e casos de uso potenciais

- Estratégia e roteiro claros

- Conectividade de máquinas

- Financiamento suficiente

.svg)

.svg)

.svg)

.svg)

.svg)

.svg)

.svg)

.png)